Układy hydrauliczne są powszechnie wykorzystywane w maszynach i urządzeniach przemysłowych, a także stosowane w wielu pojazdach, jednostkach pływających oraz statkach powietrznych. Ich sprawne działanie wymaga dobrego dopasowania elementów systemu do potrzeb, a więc koniecznego wydatku oraz pojawiających się obciążeń, a także prawidłowego serwisu hydrauliki siłowej. W zależności od warunków pracy wykorzystuje się zarówno układy hydrauliczne zamknięte, jak i otwarte. Przekonajmy się, jakie są między nimi różnice.

Czym wyróżnia się hydrauliczny układ zamknięty?

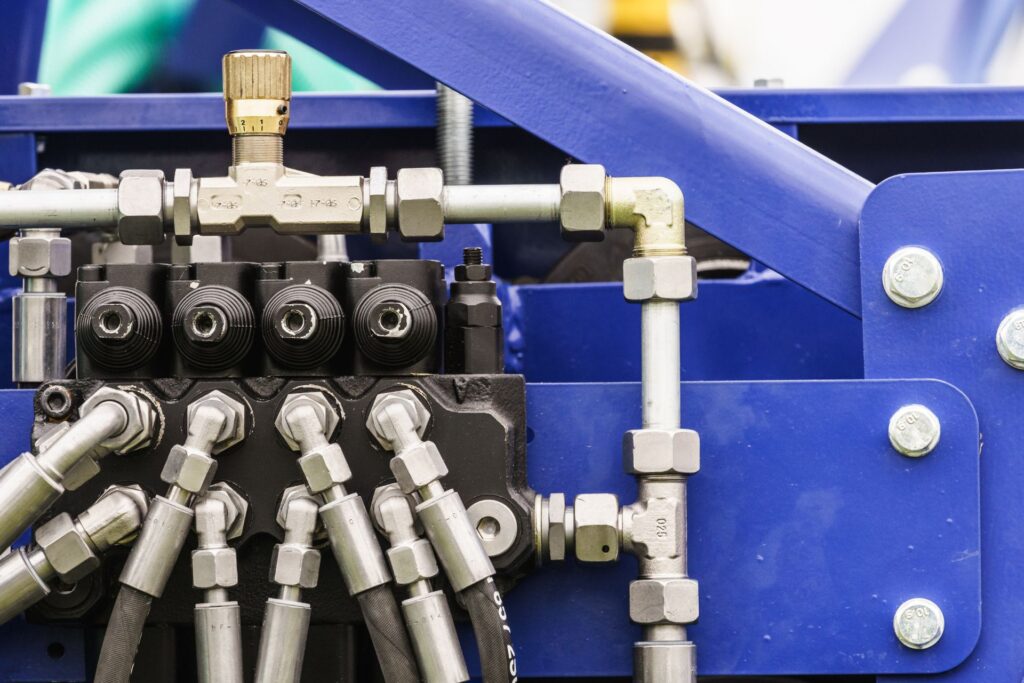

Działanie układu hydraulicznego jest możliwe w wyniku przepływu cieczy, a więc tzw. czynnika hydraulicznego, który trafia do odbiornika zamieniającego zgromadzoną w nim energię potencjalną na energię mechaniczną oraz ruch liniowy, obrotowy albo wahadłowy. Odbiornikami mogą być siłowniki albo silniki hydrauliczne, a kluczowymi elementami układu poza nimi będą także przewody doprowadzające czynnik oraz zawory nim sterujące tj. rozdzielacze. W przypadku hydraulicznego układu zamkniętego czynnik jest przekazywany przez pompę za pośrednictwem przewodów do odbiornika, w którym oddaje swoją energię, umożliwiając jego działanie. Następnie powraca do pompy, która ponownie zwiększa jego ciśnienie i wymusza przepływ. W układzie zamkniętym konieczne będzie jeszcze zastosowanie zaworu bezpieczeństwa chroniącego przed uszkodzeniem w wyniku przeciążenia. Potrzebna będzie również możliwość uzupełniania strat czynnika występujących w wyniku wycieków, a także system filtracji przedłużający żywotność całości. Przy dużych obciążeniach i powstawaniu znacznych ilości ciepła nieodzowne może okazać się chłodzenie czynnika hydraulicznego. Zmiana działania odbiornika następuje dzięki zwiększaniu lub zmniejszaniu wydatku pompy, o ile ma ona taką możliwość, a także za sprawą zmiany kierunku przepływu.

Układ hydrauliczny zamknięty – czym się charakteryzuje i gdzie jest stosowany?

Zamknięty układ hydrauliczny wyróżnia się przede wszystkim pełną recyrkulacją czynnika roboczego. W takim systemie, czynnik hydrauliczny jest stale pompowany z pompy do odbiornika, a po wykonaniu pracy powraca bezpośrednio z powrotem do pompy, co minimalizuje straty czynnika i zwiększa efektywność całego układu. Ta zamknięta pętla pozwala na precyzyjne sterowanie siłą i prędkością ruchu odbiorników, co jest niezwykle istotne w zastosowaniach wymagających dużej precyzji i powtarzalności, jak np. w nowoczesnych maszynach budowlanych, pojazdach rolniczych, czy w systemach sterowania lotniczego. Dodatkowo, zamknięte układy są bardziej odporne na zanieczyszczenia i uszkodzenia mechaniczne, gdyż czynnik hydrauliczny rzadziej jest narażony na kontakt z otoczeniem, co przekłada się na dłuższą żywotność komponentów i mniejszą częstotliwość konserwacji.

Gdzie spotyka się silniki hydrauliczne z układem zamkniętym?

Zamknięte układy hydrauliczne są kluczowe w wielu zaawansowanych aplikacjach przemysłowych i mobilnych. W maszynach budowlanych, takich jak koparki, ładowarki, czy walce drogowe, te systemy pozwalają na precyzyjne manipulowanie ciężkimi ładunkami i dokładne sterowanie ruchem roboczym. Ponadto, są one powszechnie stosowane w rolnictwie, w takich maszynach jak traktory czy kombajny zbożowe, gdzie niezawodność i efektywność są kluczowe dla utrzymania ciągłości prac. W przemyśle lotniczym, zamknięte układy hydrauliczne odgrywają kluczową rolę w systemach sterowania lotem samolotów i śmigłowców, gdzie każdy element systemu musi działać z niezwykłą precyzją. Również w technologii morskiej, na statkach i poduszkowcach, te systemy są używane do sterowania sterami oraz innymi kluczowymi mechanizmami operacyjnymi.

Olej hydrauliczny w zamkniętym układzie hydraulicznym ciągnika

W układzie zamkniętym obieg cieczy roboczej jest nieustannie kontrolowany, co pozwala na efektywniejsze i dokładniejsze działanie systemu. Ciecz robocza, zazwyczaj olej hydrauliczny, przepływa przez przewód tłoczny do silnika hydraulicznego, gdzie przekształca swoją energię w ruch mechaniczny. Następnie, po wykonaniu pracy, ciecz powraca przez system do pompy hydraulicznej, gdzie ponownie jest tłoczona w obieg zamknięty. Taki rodzaj obiegu hydraulicznego, stosowany w zamkniętych układach hydraulicznych, minimalizuje ryzyko kontaminacji oleju oraz zwiększa ogólną wydajność systemu.

Otwarty i zamknięty – rodzaje obiegów hydraulicznych

Rodzaje obiegów hydraulicznych mogą się różnić w zależności od konstrukcji i potrzeb aplikacji. W układzie zamkniętym pompy hydrauliczne często są pompami o zmiennej wydajności, co pozwala na dostosowanie przepływu cieczy roboczej do bieżących wymagań operacyjnych. To elastyczność w regulacji wydajności pozwala na optymalizację pracy silnika hydraulicznego i innych odbiorników, takich jak siłownik hydrauliczny, w zależności od obciążenia.

Czym charakteryzuje się układ hydrauliczny otwarty?

W układzie otwartym dodatkowym elementem jest większa ilość obiegów czynnika oraz obecność zbiornika i rozdzielacza sterującego przepływem. Czynnik może być kierowany albo do odbiornika, albo przez odpowiednie przewody do zbiornika, co następuje wówczas, gdy układ ma nie wykonywać żadnej pracy.

W układzie hydraulicznym otwartym, gdzie obieg hydrauliczny jest mniej kontrolowany, stosuje się często pompy o stałej wydajności. W takim systemie, nadmiar cieczy roboczej jest odprowadzany do zbiornika oleju, co umożliwia jego ponowne wykorzystanie, jednak zwiększa ryzyko szybszego zużycia i zanieczyszczenia oleju hydraulicznego.

Dla obu typów układów, zarówno zamkniętych jak i otwartych, kluczowe są zawory sterujące, które regulują przepływ cieczy w systemie. Zawór bezpieczeństwa w układzie zamkniętym ma za zadanie ochronę przed przeciążeniami, zapobiegając uszkodzeniu komponentów hydraulicznych.

W zależności od rodzaju obiegu hydraulicznego, układy hydrauliczne mogą różnić się skomplikowaniem i wymaganiami dotyczącymi konserwacji. Układy zamknięte, oferujące większą kontrolę nad obiegiem hydraulicznym, są często preferowane w aplikacjach, gdzie niezbędna jest wysoka precyzja i niezawodność działania, takich jak w maszynach rolniczych, przemysłowych czy pojazdach specjalistycznych.

Zastosowania

Różnica w zastosowaniu obu typów układów wynika głównie z ich charakterystyki i efektywności. Obiegi zamknięte, oferujące lepszą kontrolę i efektywność, są preferowane w aplikacjach wymagających dokładności i powtarzalności operacji, a także tam, gdzie przestrzeń montażowa jest ograniczona. Obiegi otwarte, mimo że są mniej efektywne, są bardziej elastyczne w konfiguracji i często tańsze w instalacji oraz utrzymaniu.